研究背景:在全球电动汽车大规模应用推动下,锂离子电池在过去十年中经历了高速发展,创造了一个万亿级的产业。然而,现有的液态锂离子电池正接近其能量密度极限,并存在一定的安全风险。因此,在对高能量密度、高安全、长寿命电池需求的推动下,全固态电池(ASSBs)被视为加速电动汽车普及的一项革新技术。

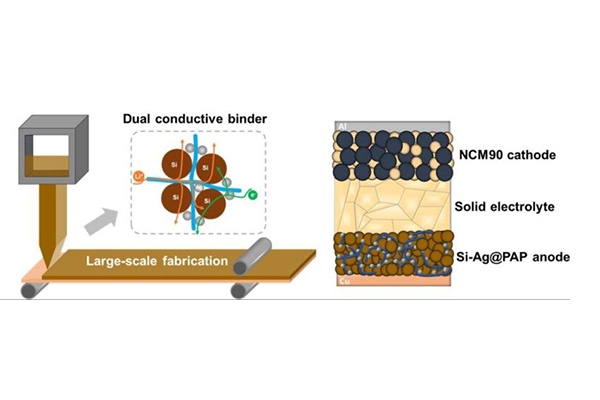

通过采用高离子电导率的固态电解质替代现有的液态电解液,在确保高安全和高比能的基础上,全固态电池在功率特性、温度适应性等各方面均具有一定的潜在优势,有望大幅提升电动汽车在续航里程、充电等方面的竞争力。在各类固态电解质中,硫化物固态电解质具有超高离子电导率,接近甚至超过电解液,因而,硫化物全固态电池最有希望满足电动汽车的需求。近年来,越来越多的企业开始投入研发硫化物全固态电池。然而,目前还没有一家公司实现了硫化物全固态电池的大规模生产,硫化物全固态电池仍存在许多挑战亟待解决,包括材料不稳定性、界面失效、电极/电芯结构设计以及大规模生产工艺缺失等。

围绕以上问题,欧阳明高院士团队从材料、界面、复合电极和单体电芯层面,对硫化物全固态电池技术最新研究进展、其实际应用所面临的关键问题与挑战进行了全面综述,并总结了硫化物全固态电池规模化生产的几种制造工艺以及龙头企业现有的硫化物全固态电池量产时间表。进一步分析总结了面对全固态电池的现有挑战和未来机遇,并对未来研究与发展方向进行了展望与讨论。

最后,作者呼吁全球范围内高校/研究机构、电芯/设备/汽车制造商、材料供应商等各界开展深度合作,共同努力推动全固态动力电池技术的发展。

以上成果在交通与运载领域顶刊-国际交通电动化杂志eTransportation上发表,题为“Challenges and Opportunities of Practical Sulfide-based All-Solid-State Batteries”。

论文获取:

DOI: https://doi.org/10.1016/j.etran.2023.100272

1、引言

全固态电池是一种使用固体电极和固体电解质的电池。固态电解质是全固态电池的核心材料,对全固态电池的性能发挥至关重要。目前已开发的固态电解质(SEs)包括聚合物、氧化物、硫化物以及卤化物。其中,硫化物具有最高的离子电导率,因此硫化物全固态电池最有希望在新能源汽车上实现规模应用。自从 2011年Li10GeP2S12 (LGPS)型超离子导体被首次报道以来,全固态电池的研究走向新的阶段,如图1(a),硫化物全固态电池的相关论文数量显著增加。越来越多的汽车/电池制造商和初创企业开始开发高性能硫化物全固态电池,如图1(b)所示。Solid Power和Svolt Energy成功制造了20 Ah硫化物全固态电池,Mitsui Kinzoku和POSCO建立了硫化物电解质试制线,Solid Power、Samsung和Nissan已开始建设硫化物全固态电池试制线。

图1 硫化物基ASSB的学术和工业进展。(a)每年发表的关于全固态电池和硫化物全固态电池的论文数量,硫化物全固态电池的论文比例; (b)硫化物全固态电池在过去十年中的重要工业进展。

然而,目前还没有一家公司有能力大规模生产硫化物全固态电池,硫化物全固态电池仍存在许多挑战亟待解决,包括材料不稳定性、界面失效、电极/电芯结构设计不成熟以及大规模生产工艺缺失等,如图2所示。本文讨论了实用化硫化物全固态电池当前所面临的挑战,可能的解决方案和未来潜在机遇,并将介绍相关公司近期的重大突破。

2、硫化物全固态电池面临的挑战:——从材料、界面、复合电极到单体电芯

图2 硫化物基ASSB面临的挑战:从材料、界面、复合电极到单体电芯

如图2所示,硫化物全固态电池对材料/界面/电极/电芯单体层面均有较高的要求,高性能硫化物全固态电池的产业化仍面临着一系列的挑战。

在材料层面,尽管硫化物固态电解质具有较高的离子电导率,但空气稳定性差且电化学稳定窗口(ESW)窄,阻碍了其大规模的生产和应用。对于电极材料,硫化物全固态电池将采用高电压、高容量的正极材料(如高镍NCM和富锂层状材料)和硅基或锂金属负极,以实现高能量密度。然而,这些高容量正极和负极大多存在结构失稳的问题,如正极的机械破碎,以及负极的大体积膨胀和低库仑效率。

在界面层面,由于电极和固态电解质之间的不稳定性,硫化物全固态电池面临一系列界面问题,包括空间电荷层(SCL)、界面副反应和机械不稳定性,界面问题将导致活性材料|电解质界面形成Li+耗尽层,阻碍电荷传输。界面问题可引入缓冲层进行缓解,例如正极包覆层和负极人造SEI层。然而均匀缓冲层的设计和构建仍然具有挑战性。

复合电极层面,缓慢的离子/电子传输动力学和机械失效是限制ASSBs电化学性能的瓶颈。AM、SEs、粘结剂和导电碳的不均匀分布,质量比,每种成分的形态和混合方法都会影响电极性能。复合电极中的机械失效,包括颗粒裂纹和孔隙的形成,会中断Li+/e−通路,并导致锂枝晶生长和内短路。在制备和运行过程中向复合电极和电池施加足够高的压力是缓解机械失效的最有效方法。然而,最佳压力值和施加压力的方式仍然不能确定。

在单体电芯层面,硫化物全固态电池的能量和功率特性以及寿命与材料、界面和复合电极层面的问题高度相关。只有在解决了上述挑战之后,硫化物全固态电池才有可能实现更高的能量密度、更好的功率能力和更持久的电池的愿景。此外,还需要对硫化物全固态电池的安全性进行综合评估。

3、硫化物全固态电池的关键材料

3.1、硫化物固态电解质

自2011年LGPS被报道以来,硫化物固态电解质的离子电导率达到10−3–10−2 S·cm−1,赶上甚至超过液态电解液,离子电导率不再是关键制约因素,空气稳定性和电化学稳定性成为制约硫化物固态电解质规模应用的瓶颈,如图3所示。

图3 硫化物电解质的空气和电化学不稳定性问题。(a)空气不稳定性和可能的解决方案;(b)电化学不稳定性问题和可能的解决方案。

此外,如何实现硫化物固态电解质的低成本宏量制备,也是一大挑战。目前常用的制备方法包括熔融冷萃法、球磨法(固相反应法)和液相化学反应法。熔融冷萃和球磨法受限于高熔融温度或长研磨时间,仍需要改进以适用大规模生产。液相化学反应法可减少生产时间和成本,然而溶剂的选择仍具有挑战性。尽管上述合成方法存在困难和挑战,日本的Mitsui Kinzoku和韩国的POSCO已建立硫化物电解质的试制线,年产量将分别达到10吨和24吨,证明了硫化物固态电解质规模生产的可行性。

3.2、正极材料

面向硫化物全固态电池的正极研究较多,本文重点关注正极材料的机械失效,包括正极体积收缩/膨胀引起的孔隙和裂纹的形成,因为其在全固态电池中表现比液态电池更突出。

NCM正极的晶格结构可以通过调整成分和掺杂来稳定,以实现零应变设计。此外,合理设计微观结构也会显著影响正极材料的力学性能,如图4所示,细化二次颗粒内部的一次晶粒(如径向排列的辐射状晶粒)是缓解内应力和防止颗粒破裂的最有效解决方案之一。此外,单晶正极在全固态电池中更有应用前景,但目前合成完全无边界的单晶正极材料仍然具有挑战性。

图4 全固态电池正极材料的微观结构设计:具有随机取向晶粒的多晶、放射状晶粒的多晶和单晶

此外,颗粒大小和形状也会影响正极材料的机械失效。小尺寸的正极颗粒有利于实现短的扩散路径和小的绝对体积变化,这可以减轻正极材料和SE之间的接触损耗。然而,需要仔细平衡正极和电解质的颗粒尺寸,以保持复合电极中连续的Li+和e−传输路径。

总之,合理设计微观结构和适当控制颗粒尺寸和形状是解决正极材料机械失效问题的关键。

电池网微信

电池网微信