硅基材料是超越石墨负极容量极限的最具潜力的锂离子电池负极材料,因此,一直被科学家们视为下一代锂离子电池架构设计的最佳候选材料。但是,普通结构的硅基材料,在锂电池充放电的循环过程中会产生较大的体积变化,造成循环性能和结构尺寸的不稳定,而成为阻碍其发展和使用的巨大障碍。

有鉴于此,恒仑技术团队率先提出了以生物硅基原料生产生物硅及生物氧化亚硅的概念,并经过多年的潜心研究、不断优化改进,目前已经成功量产锂电池用生物氧化亚硅负极材料Bio-SiOx。

为了更好满足锂电池针对硅基负极材料应用需求,主要从以下几方面进行了改进和研究。

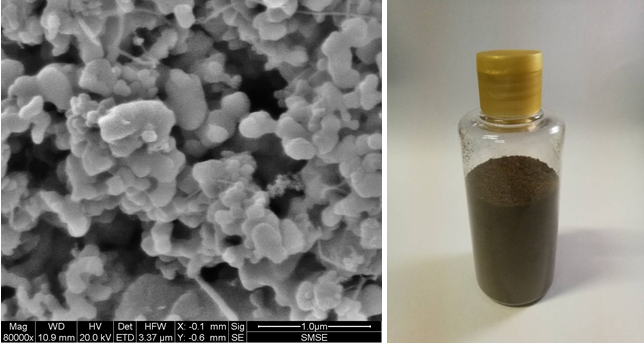

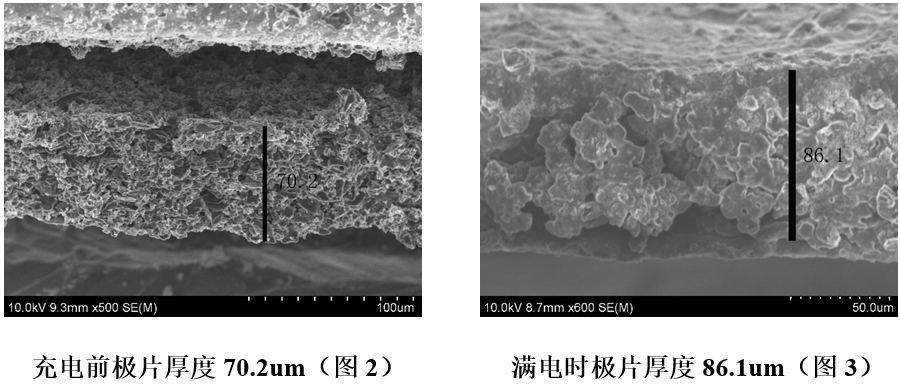

首先使用镁作为还原剂从植物中提取生物硅,然后以生物硅为原料按照多孔氧化亚硅的生产工艺将生物硅加工成生物氧化亚硅,加工过程中通过加入特殊金属材料和工艺控制,使形成的生物氧化亚硅为一种具有纳米级孔径的无定形介孔材料。这些纳米微孔不仅存在于材料表面,而是从内到外互相贯通,且孔径小不会影响材料的机械强度,锂离子通过这些纳米微孔容易扩散到材料内部,而且这些纳米微孔可以包纳吸收材料嵌锂过程中产生的体积膨胀,使材料具有优异的循环稳定性(见图1、2、3)。

Bio-SiOx SEM照片(图1)

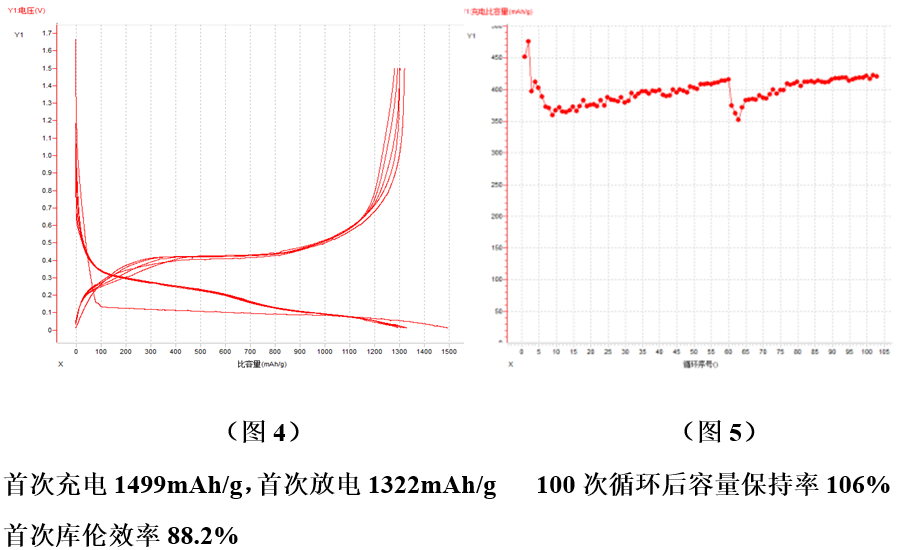

硅基负极材料一直面临首次库伦效率过低的困扰,首次库伦效率可衡量锂离子电池充放电能力的高低,关系着产品是否可以投入量产使用。Bio-SiOx负极材料在根本上解决了体积膨胀和SEI膜不稳定的问题,所以,其性能不仅表现了足够大的可逆容量(1499mAh/g),而且首周库伦效率高达88.2%,已经接近石墨材料(见图4)。

此外,通过改变配方更是实现了循环100周后具有106%的容量保持率(见图5)。

上述材料从根本上满足了锂电池对于硅基负极材料的基本需求,但是,在实际应用过程中,考虑到硅的锂离子扩散系数及其导电率等影响材料的倍率性能和全容量利用率的指标,恒仑技术团队又对材料做了如下改进处理。

通过复合材料结构设计来进一步抑制硅基材料的体积膨胀,增加材料导电性。在众多符合条件的材料中,经过反复筛选实验,发现与碳材料复合后效果最好。复合后形成一个海绵硅外包覆一个导电碳壳的结构,利用碳材料的力学性能和导电性能,提高材料的导电性能和机械强度,并使硅基材料与电解质分离,减少SEI膜的破裂,提高材料首效。

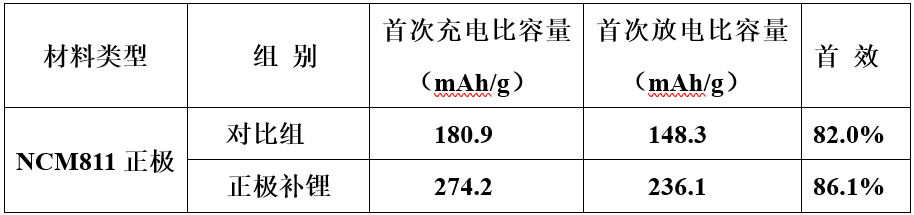

由于硅基负极表面SEI膜的形成需要消耗大量锂源,因此,通过对正极或负极实施预锂化可以解决这一问题。负极预锂化手段多种多样,引入锂箔、锂粉、预锂化添加剂或其他方法手段进行预锂化,均有一定积极作用。恒仑技术团队通过在NCM811正极中添加2%预锂化添加剂,实现了约4%的首效提升。

今后无论在注重质量能量密度还是体积能量密度的场合,硅碳负极对锂电池能量密度的提升贡献几乎无可辩驳,所以硅碳负极在负极材料中的渗透率会越来越高,这是发展的需要,任何人都无法阻止。

另外,生物硅基负极材料在全电池测试中,在内阻及高温存储、低温充放电、循环性等方面均有很好表现。

目前全球针对硅基负极材料的专利数量已经逾万,基本都是以矿物硅基材料为主,大家还是在原有道路上艰难跋涉前行,面对广阔市场空间,恒仑技术团队另辟蹊径研发的生物氧化亚硅负极材料,克服了传统矿物硅基负极材料的天然缺陷,开创了锂电池硅基负极材料的3.0时代,在满足实际生产需求同时也可以满足电池企业对锂电池能量密度提升预期,必将为锂电池关键材料领域的中国制造争得一席之地。(通讯员张学臣,作者单位系上海恒仑新能源科技有限公司)

电池网微信

电池网微信