图片来源:福禄克

锂电设备高速发展过程中,产线自动化趋势逐渐涌现。然而在庞大且精密的电池产线,环境中“看不见”的干扰实则错综复杂。以化成段OCV测试为例,后端产线的分选工作需要测试台结合电脑控制、联动机械结构、测试仪器共同完成。动力电池的分选工艺精度所要求现有测试仪器可实现的测试精度——OCV在ppm级别(百万分之X),ACIR在0.X%(千分之X),可在实际产品集成过程中,误差将被放大数十倍,有甚者严重失真,或是误报。如此误差产生的不确定性,让锂电工艺及设备工程师都为之苦恼。

电芯分选的工艺水平一定程度上决定了后续模组及pack整体的性能,那是否有解决干扰,或者提升抗扰能力的解决方案呢?我们以福禄克电池测试仪BT5300为例,介绍如何通过合理规划系统走线,设置仪器参数,设计切换电路等来提升OCV及ACIR测试稳定性。

系统走线

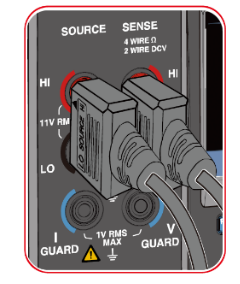

1.1 仪表接口处将SOURCE和SENSE连接线分开

OCV与ACIR测试核心是测试仪器,由于被集成的原因,从仪器端口接出的线一般较长且弯弯曲曲,之中的走线就有学问。

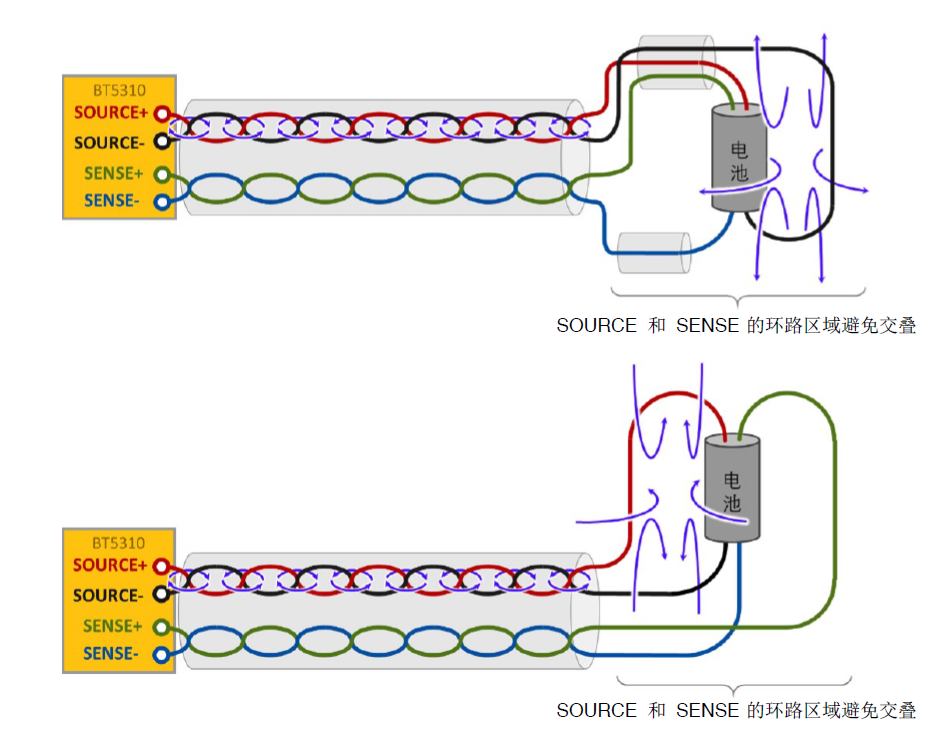

如下图左所示,需要将SOURCE HI,SOURCE LO的连接线,SENSE HI,SENSE LO的连接线分开,从而减少相互之间的干扰。推荐类似下右图所示是的连接方式,它会使系统更具备抗干扰能力。即使是小量程,比如3mΩ,都可以完成测试。

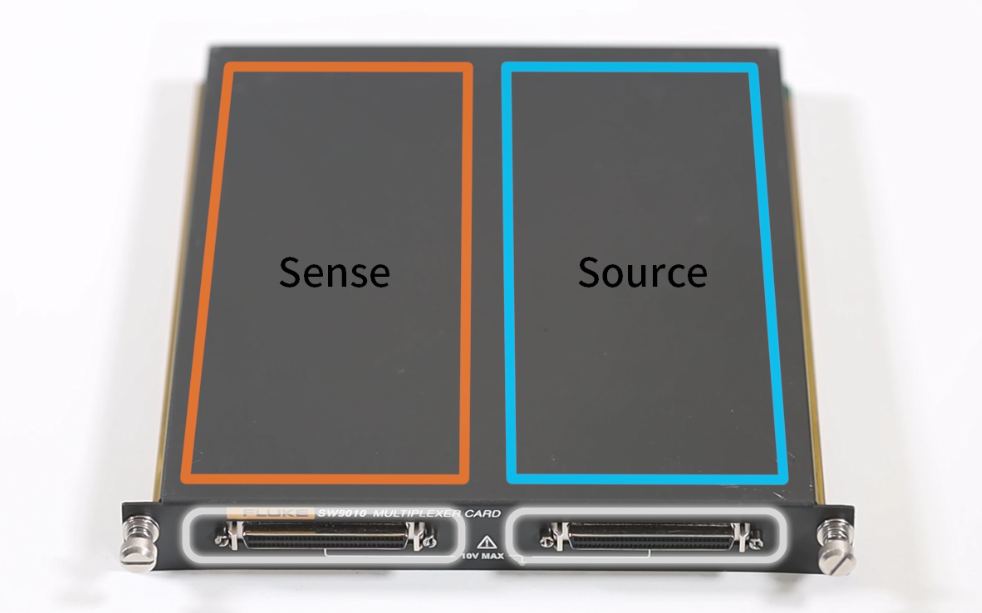

同理,如果使用开关板卡实现大量电芯快速扫描测试,则在连接开关矩阵之后,SOURCE与SENSE两端走线也应该进行分开,以保证互相之间的干扰。

福禄克 SW9010 32通道扫描板卡

1.2 采用双绞线,并减少环路面积——抵抗涡电流

从仪表端口出来的连接线,需要尽量采用双绞线。有条件的情况下,可以采用屏蔽+双绞的连接线。在双绞线区域,SOURCE线(即连接SOUCE HI与SOUCE LO接口的连接线)电流产生的磁场自身互相抵消,SENSE线(即连接SENSE HI与SENSE LO接口的连接线)在交变磁场中产生的感应电压也互相抵消, 最大程度的减轻了SOURCE到SENSE的电磁感应。

在靠近电池的位置,不可避免地,由SOURCE线和SENSE线各自围成一个环路区域,环路区域的交叠部分具有明显的电磁感应现象。若此区域附近存在导体,将容易产生涡流,引入误差。参考下面SOURCE与SENSE的环路区域走线方式,可以尽量避免交叠,可以减轻涡流的影响。

带载能力

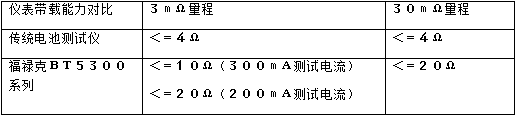

衡量设备带载能力的参数,一般指仪器支持的回路电阻大小。

电池测试仪所支持的回路电阻表示的是在电池测试仪SOURCE+与SOURCE-接口间,SENSE+与SENSE-接口间整个测试回路的电阻,包括 开关电路(包括继电器),测试线,测试探针,待测件等的电阻。

以此,我们可以将带载能力比作成一架马车,回路电阻比作马车拉动的货物。如果货物过大或过重,可想而知,马车或将行驶缓慢或将无法拉动货物。

当系统中的连接线比较长(如超过2米)或电芯尺寸比较大的情况下,有时会发生仪表无法测试出电芯内阻的情况: 比如测试的方块电池内阻为0.5mΩ,圆柱电池为15mΩ,但是用3mΩ和30mΩ量程都无法测试出来,必须用300mΩ量程才可以。采用大量程,虽然可以测试出数值,但是会导致精度的损失,无法达到分选的目的。出现这种情况的原因,是由于仪表的带载能力不够导致的,即所使用的仪表能够支持测试线的电阻值小于实际系统电阻值。

福禄克电池测试仪的带载能力是传统仪表的数倍,可以确保即使在采用长测试线,测试大尺寸电芯的情况下,仍然可以用3mΩ和30mΩ量程来获得稳定的读数。

测试电流

内阻测试过程中,仪表会通过SOURCE端口生成激励电流,再通过SENSE端口来检测两端的电压,最后计算出内阻值。传统仪表采用100mA的测试电流,针对10mΩ及以上的电芯可以获得稳定的读数。近年来,随着电芯容量的增大,内阻从数年前的10mΩ以上,逐渐的降低为1mΩ以内,甚至仅0.1-0.2mΩ。针对这类电芯,仍然采用100mA测试电流,测试结果会很容易受到系统干扰,导致测试结果不稳定等情况发生。为了解决这类问题,测试系统的开发中需要通过多次测量取平均功能的方式,加大测试时间来减少测试值的波动。并且,现场调试人员需要花费几个小时来调整测试台中各个通道的线路,来尽量的减少系统的干扰。系统一旦调整好,后续任何线路的微小更改,都可能再次导致测试值的不稳定。

福禄克BT5300针对1mΩ以内的电芯,支持最大300mA的测试电流,是传统仪表的3倍,改善了测试中的信号比。单次的测量就可以达到传统仪表开启平均后数据的稳定性,减少了测试时间。并且,它的抗干扰性更强,极大减少了现场的线路调试时间。

扫描下方二维码下载Fluke BT5300系列具体参数

电池网微信

电池网微信